INTRODUÇÃO

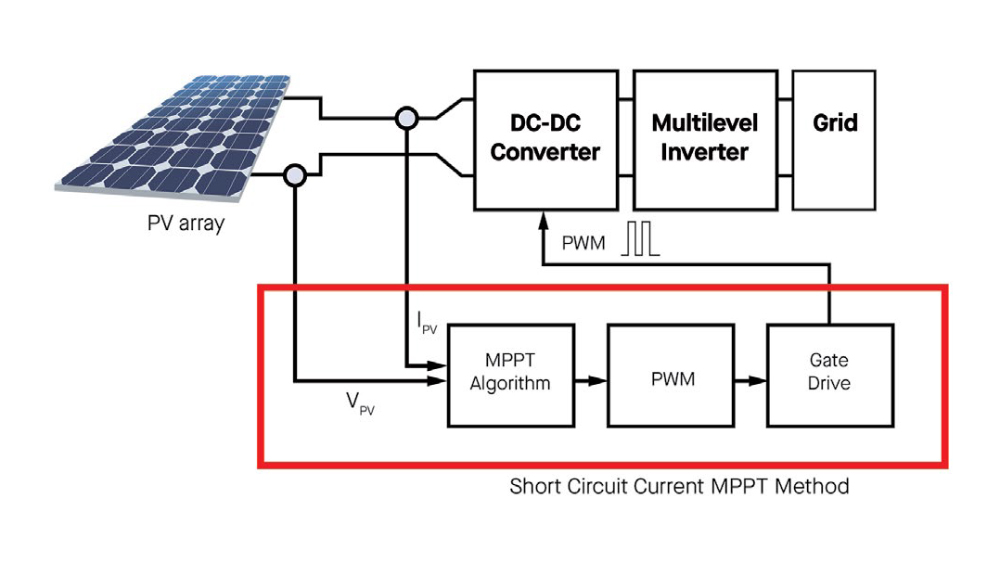

Uma aplicação muito frequente na indústria de sensores magneto-resistivos é o sensoriamento da intensidade da corrente que circula num circuito. Esse sensoriamento serve para realimentar os circuitos de controle PWM que determinam a velocidade e potência de motores, acionamento de solenoides, e muitos outros dispositivos semelhantes. Uma das aplicações mais comuns é a realimentação dos circuitos de controle de motores.

Para se obter um sinal proporcional à corrente que circula por um condutor, existem diversas tecnologias que são utilizadas nos componentes comerciais.

Essas tecnologias incluem shunts resistivos, transdutores de efeito hall, transformadores de corrente e bobinas de Rogowski.

Cada tecnologia tem suas vantagens e desvantagens como, por exemplo, a não existência de isolamento no caso do shunt ou ainda a queda de tensão no circuito causando perdas, etc.

Os sensores magneto-resistivos oferecem muitas vantagens que, quando analisadas, podem torná-los uma escolha melhor do que as outras opções. Dentre as vantagens que destacamos para esses sensores, está o fato de que proporcionam isolamento elétrico total, não causam alterações na intensidade da corrente do circuito sensoriado e, além disso, são rápidos o bastante para poderem operar com frequências tão altas como 5 MHz, numa faixa dinâmica de 100 dB.

TIPOS DE SENSORES DE CORRENTE

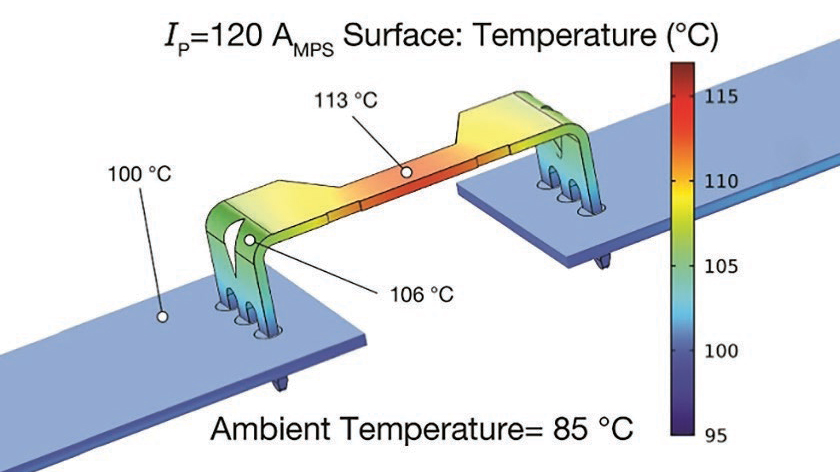

Shunts Resistivos

Resistência de derivação para medição de corrente contínua. O Shunt é principalmente empregado para medições de correntes elevadas, sendo calculado de tal maneira que, a uma determinada corrente nominal, se tenha uma queda de tensão, geralmente de 60, 150 ou 300 mV.

Para obter uma indicação de corrente, deve ser conectado ao shunt um indicador bobina móvel com escala igual à corrente nominal e o campo equivalente à queda de tensão provocada pelo shunt.

Para que seja assegurada a precisão do shunt, deve-se tomar o cuidado para que não sejam conectadas linhas de medição com resistência maior que o valor mencionado nos dados técnicos do shunt.

Exemplo de Dados Técnicos do shunt

Norma: NBR 5180

Terminais: Latão MS 58.

Conexão: Ao barramento através de parafusos de aço niquelado ou latão à linha de medição através de parafusos de latão com cabeça cilíndrica, M5x8.

Material da Resistência: Manganín.

Resistência da Linha de medição:

Shunt 60 mV ≤ 0,35 Ω

Shunt 150 mV ≤ 4 Ω

Shunt 300 mV ≤ 12 Ω

Classe de exatidão: 0,5%.

Sobrecarga de curta duração:

In até 500A 10 x In/5 seg.

In de 501A/2000A 5 x In/5 seg.

In de 2001A/10000A 2 x In/5 seg.

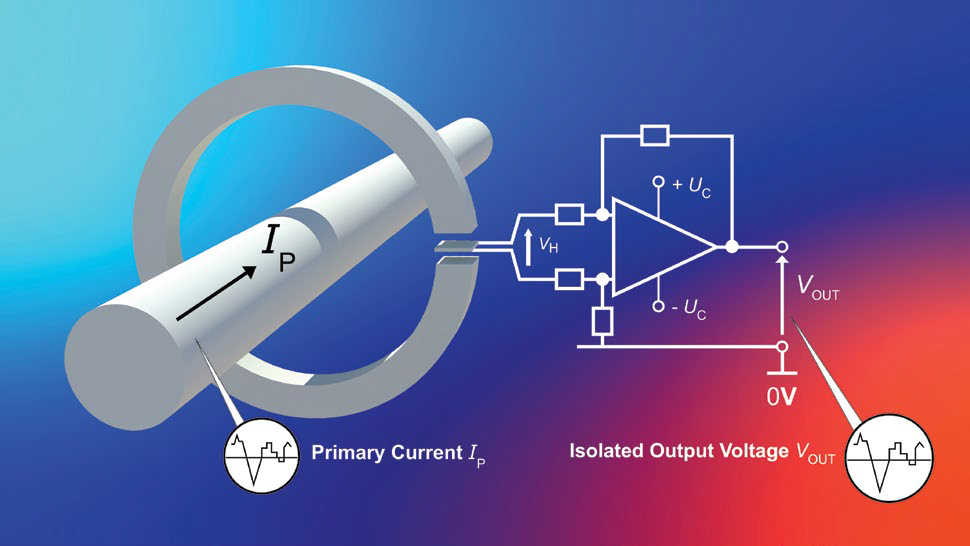

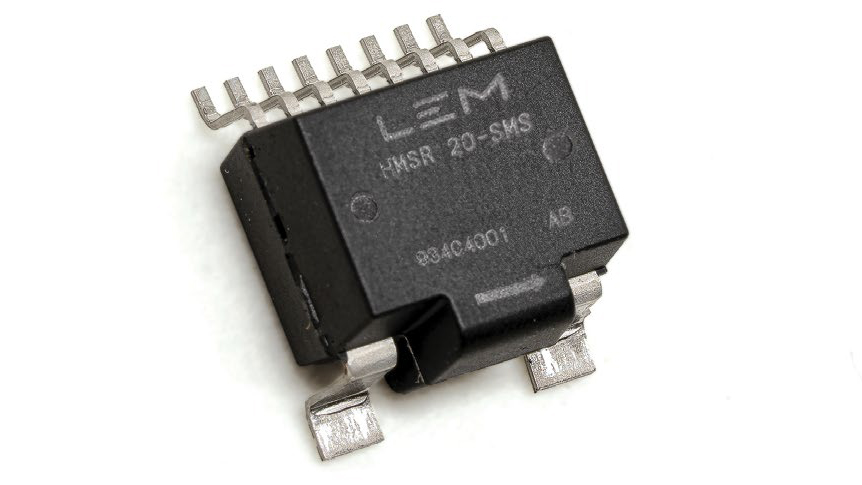

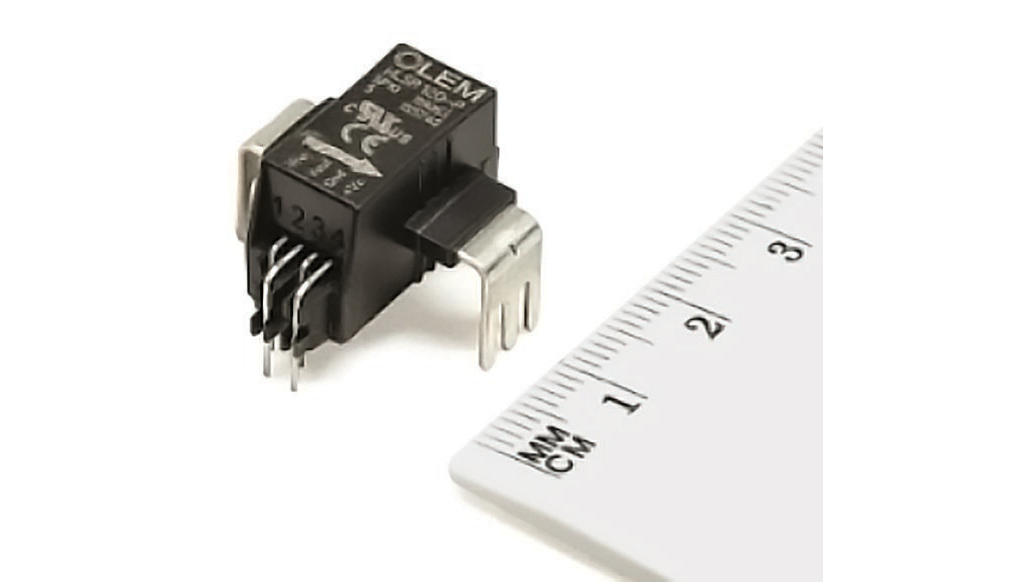

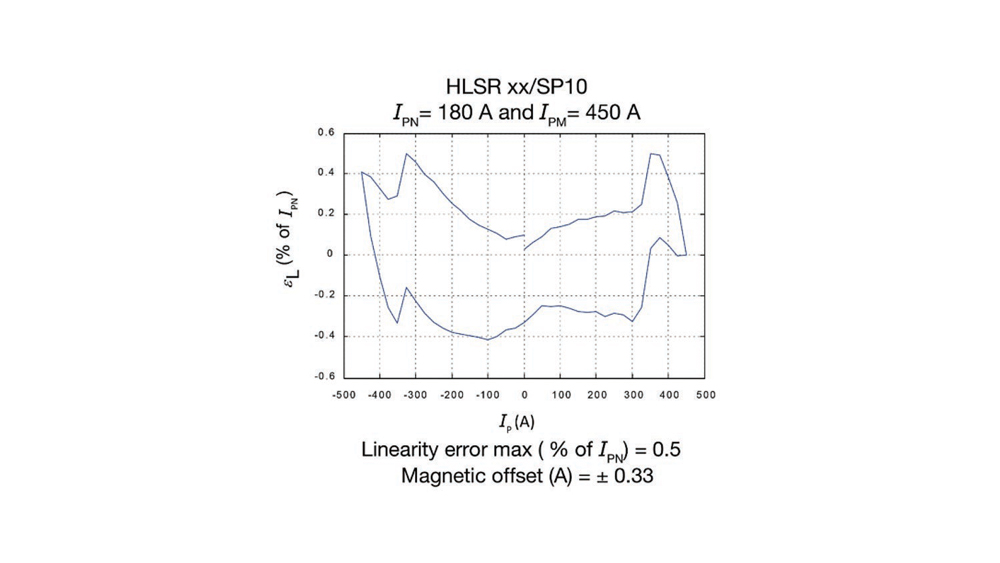

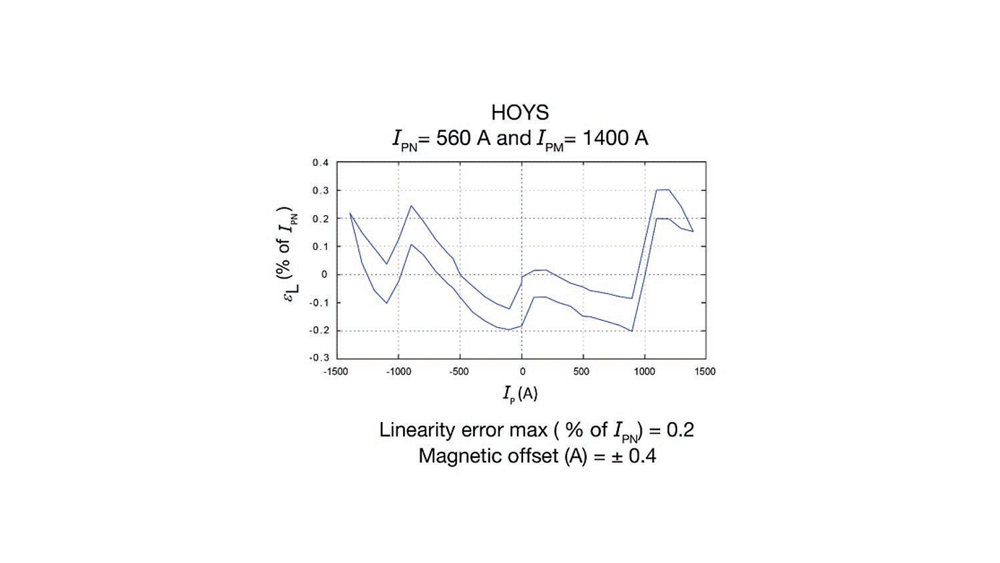

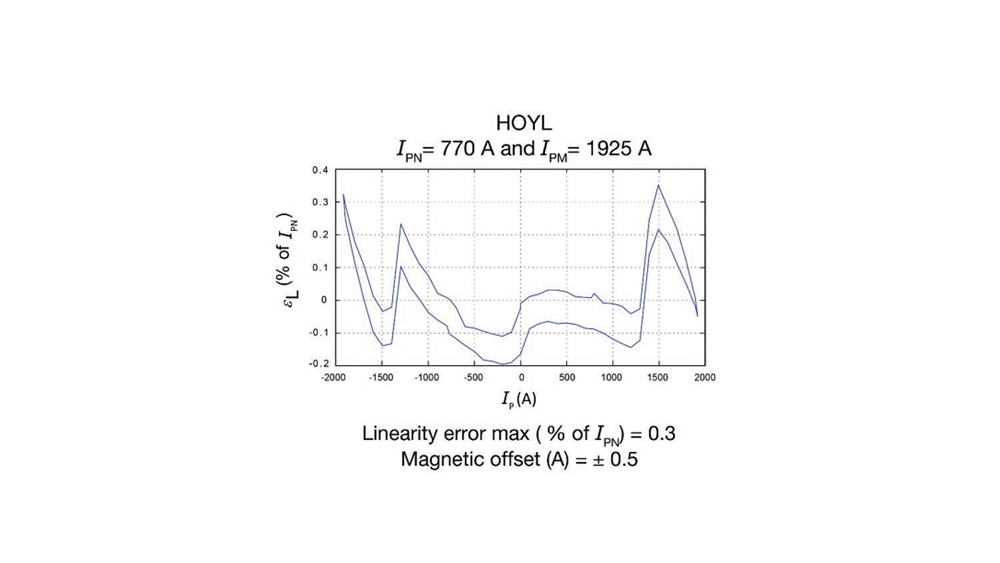

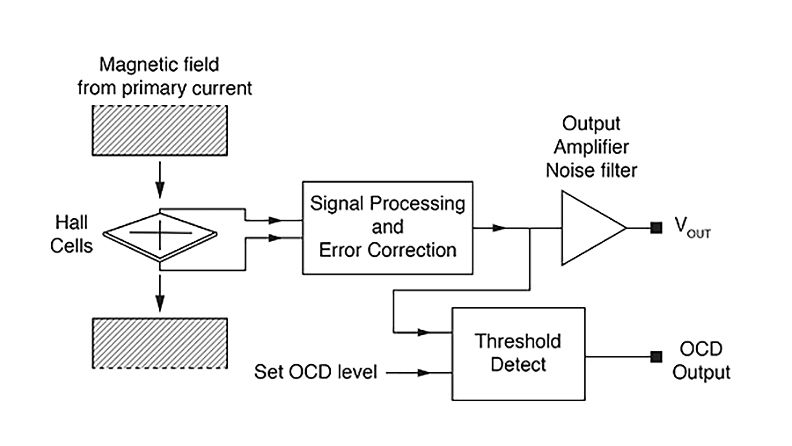

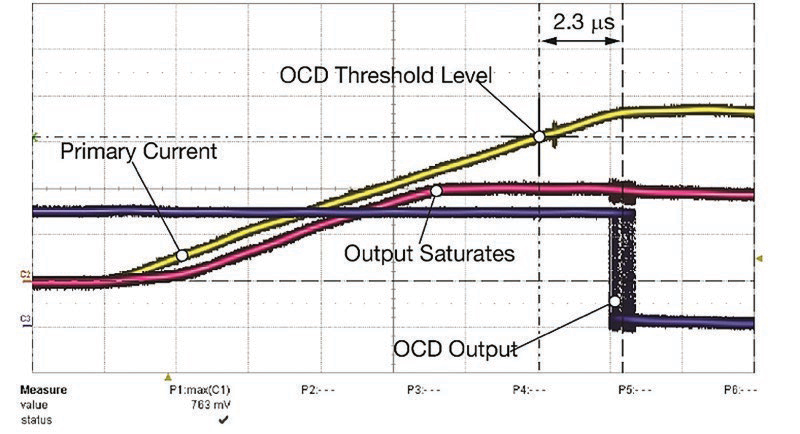

Transdutores de Efeito Hall

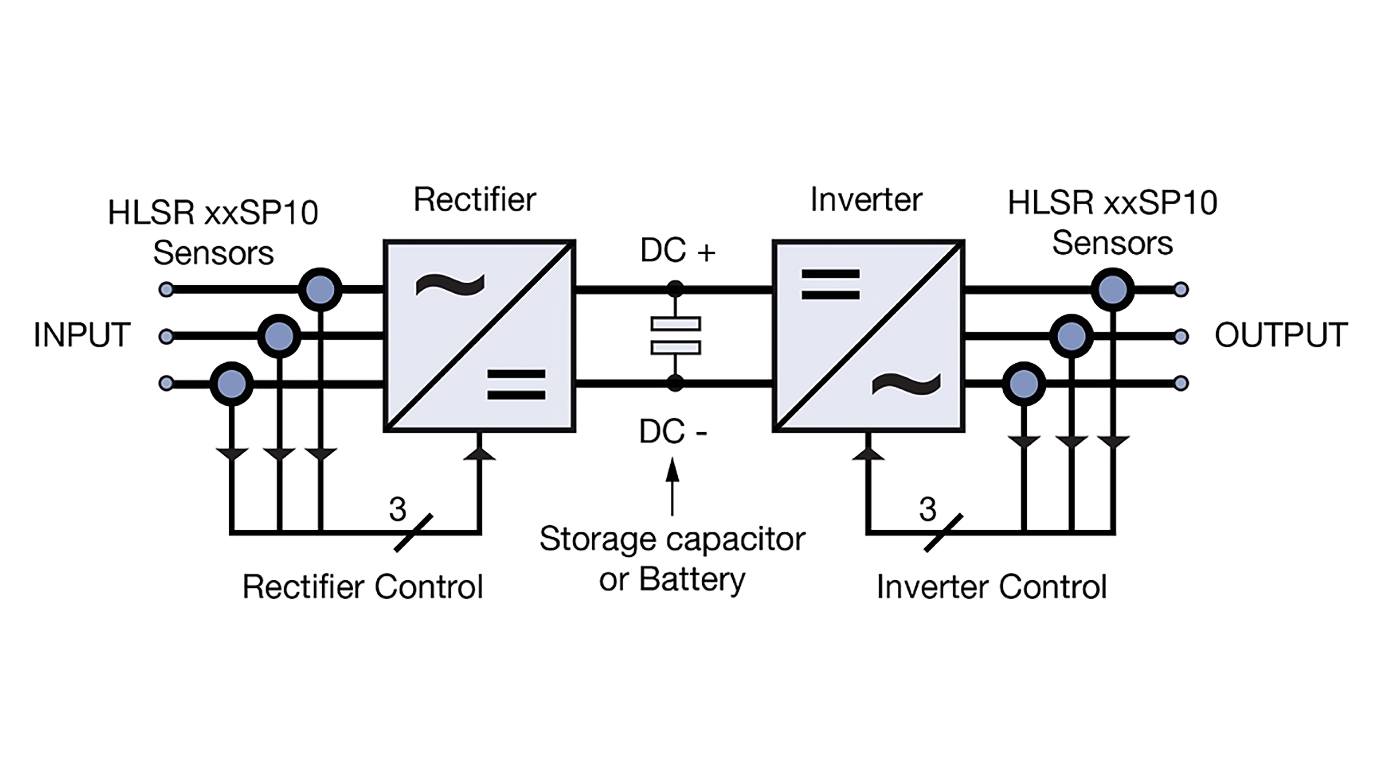

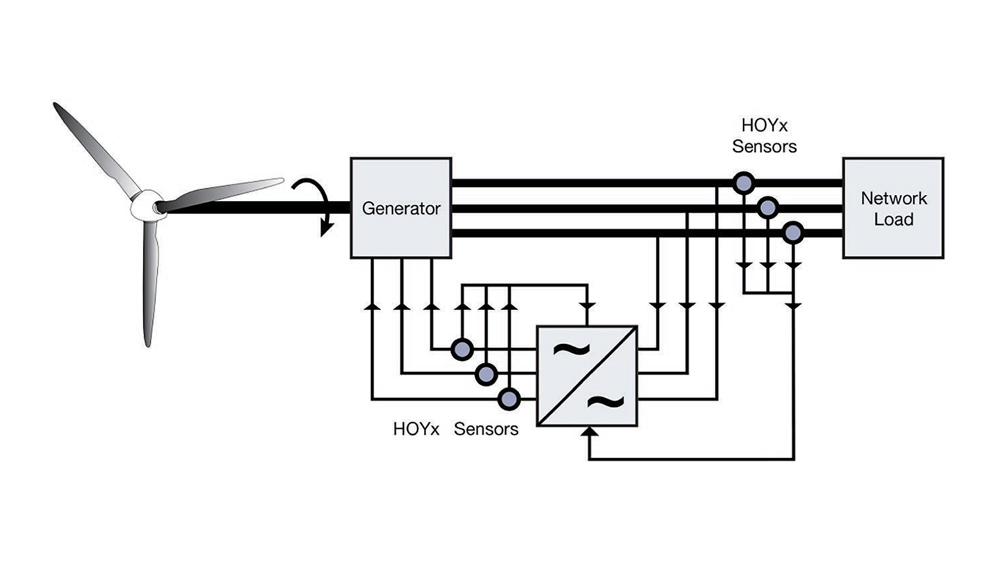

São dispositivos que utilizam o princípio de efeito Hall para a medição de corrente, com a capacidade de medir sinais AC e DC, com total isolamento galvânico entre o circuito primário (alta potência) e secundário (circuito eletrônico). Podem trabalhar com vários formatos de onda (faixa ampla de frequência).

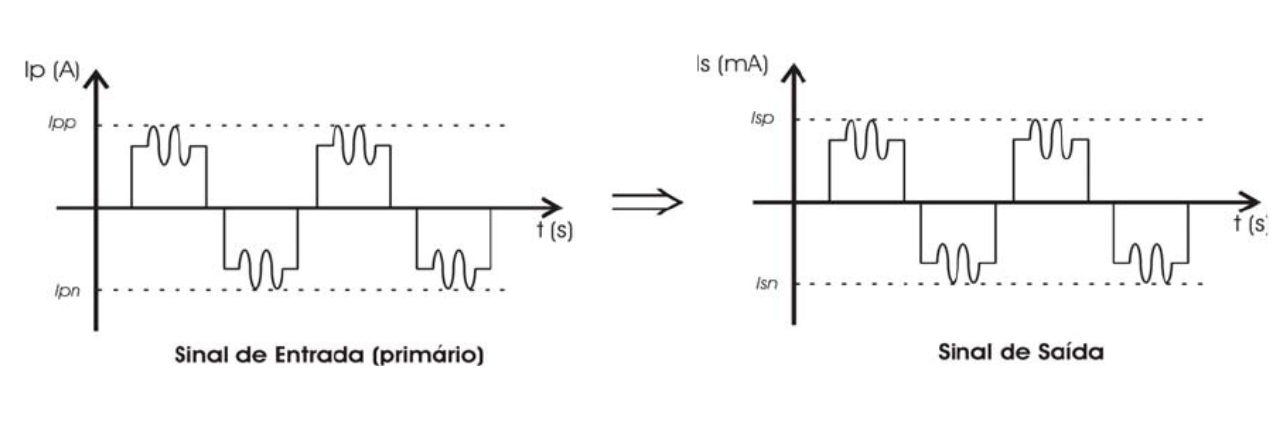

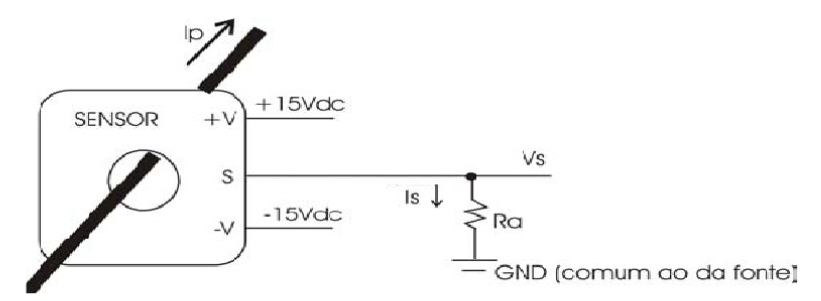

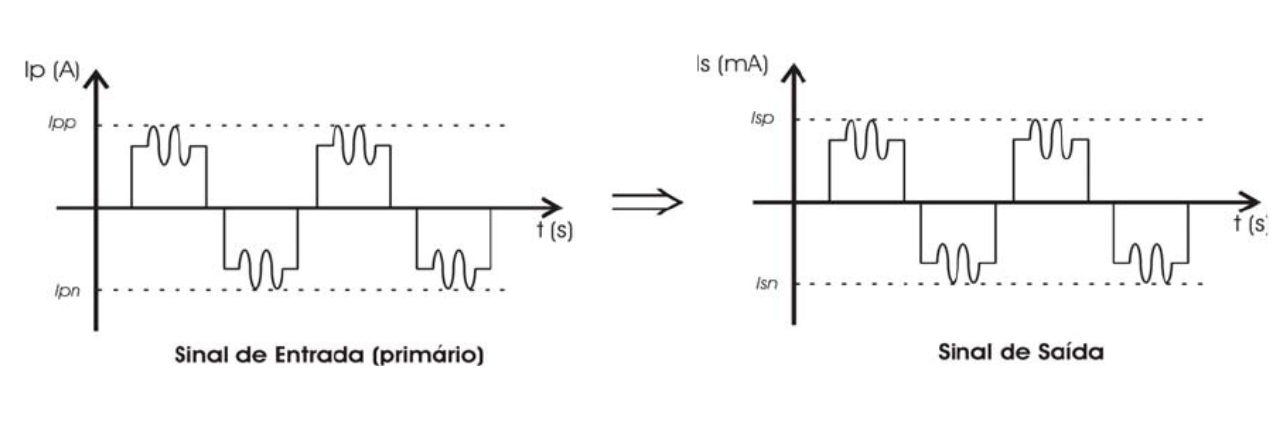

Os sensores de corrente por efeito Hall de malha fechada podem medir correntes AC e DC numa faixa ampla de frequência. Dessa forma, possuem a capacidade de reproduzir praticamente qualquer formato de onda. Possuem uma saída em corrente determinada através de uma relação entrada / saída. Em modelos, por exemplo, que possuem uma relação de 1:1000, teremos na saída do sensor um sinal que é espelho do primário, numa proporção 1000 vezes menor.

Na escolha do modelo a ser utilizado, deve-se observar quais são os valores de corrente de pico positivo (Ipp) e negativo (Ipn), pois os mesmos devem respeitar a faixa de medida do sensor selecionado.

Por exemplo:

Pegando-se um modelo cuja faixa de medida seja ± 80 Adc, o Ipp e o Ipn, devem ser, respectivamente, +80Adc e -80Adc.

A corrente nominal tem um papel importante na indicação do erro do sensor. Como os mesmos podem medir vários formatos de onda, basear-se somente neste parâmetro para dimensionar o sensor pode acarretar em erro, pois os valores Ipp e Ipn podem extrapolar os valores da faixa de medição.

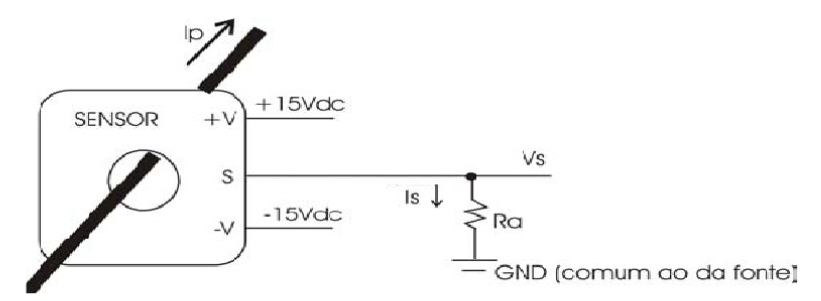

A conversão do sinal de saída em corrente para tensão é feita através de resistores implementados na eletrônica interna do próprio transdutor, ou na montagem da placa, onde é instalado em série entre a saída e o terra (GND).

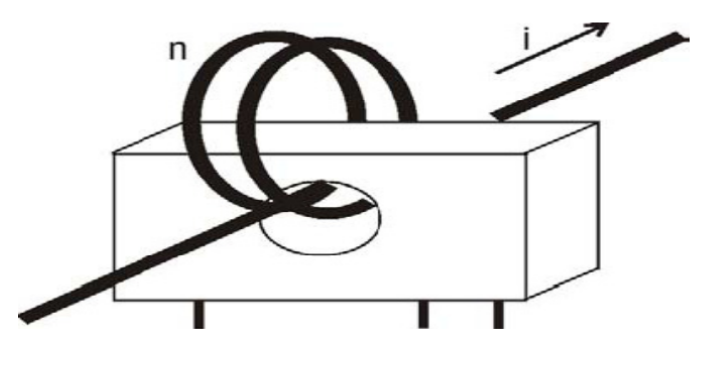

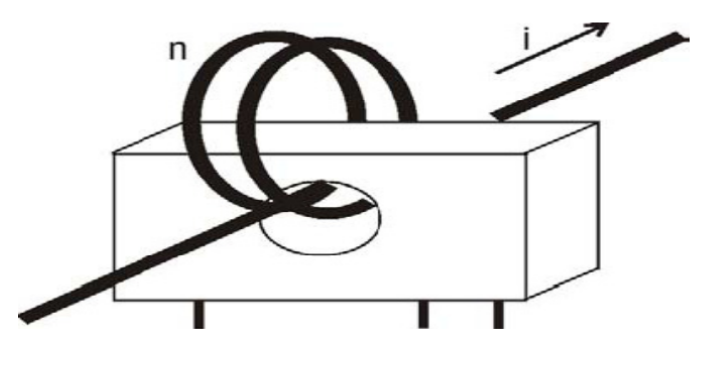

Em medições de corrente com baixa amplitude do sinal, pode-se aumentar a resolução da medida, fazendo com que o condutor seja passado mais de uma vez pela janela do sensor.

A corrente lida pelo sensor será o resultado do número (n) de vezes que o condutor será passado pela janela do sensor, multiplicado pelo valor da corrente (i) que passa pelo condutor. Exemplo:

número de vezes que o condutor passa pela janela: n = 5

corrente no condutor: i = 5A

Valor da corrente que o sensor fará a leitura: n x i = 5× 5 = 25

Algumas vantagens e aplicações destes sensores:

– Medição de corrente contínua: Substituição com vantagem de custo-benefício os sensores semicondutores de efeito Hall e seu complexo sistema eletrônico de calibração e compensação de temperatura.

– Proteção de sistemas de energia em corrente contínua: substitui o shunt resistivo de potência, eliminando problemas de dissipação de calor.

-Banco de baterias para alimentação de sistemas de proteção em subestações: diferentemente dos shunts, é dispensável o uso de amplificadores de alto ganho, que são susceptíveis às interferências eletromagnéticas externas.

-No-breaks: por não usar shunt, os transdutores de efeito hall dispõem de uma perfeita isolação galvânica entre circuito primário e secundário.

-Carregadores de baterias automotivas e tracionarias: excelente sensibilidade para uma vasta gama de correntes.

-Medição e controle de processos em indústria eletroquímica:

Maior robustez, sendo indicado para ambientes agressivos. Pode suportar atmosferas com poeira e outros poluentes, calor, umidade, elevada interferência eletromagnética e vibração, sem alterar o seu funcionamento normal, nem sua precisão (verifique as características técnicas de cada modelo).

-Controle de processo em galvanização: menor custo.

– Otimização de layout, por se tratar de uma tecnologia mais avançada, que além de substituir os shunts e transformadores em um único componente [pois mede AC (Transformadores) e DC (Shunts)], seu tamanho é reduzido em comparação às outras opções.

Sua principal desvantagem é que na maioria das vezes seu custo é mais elevado que os transformadores e shunts, porém, se forem consideradas todas as vantagens, os transdutores são as melhores opções para desenvolver um projeto confiável e de qualidade.

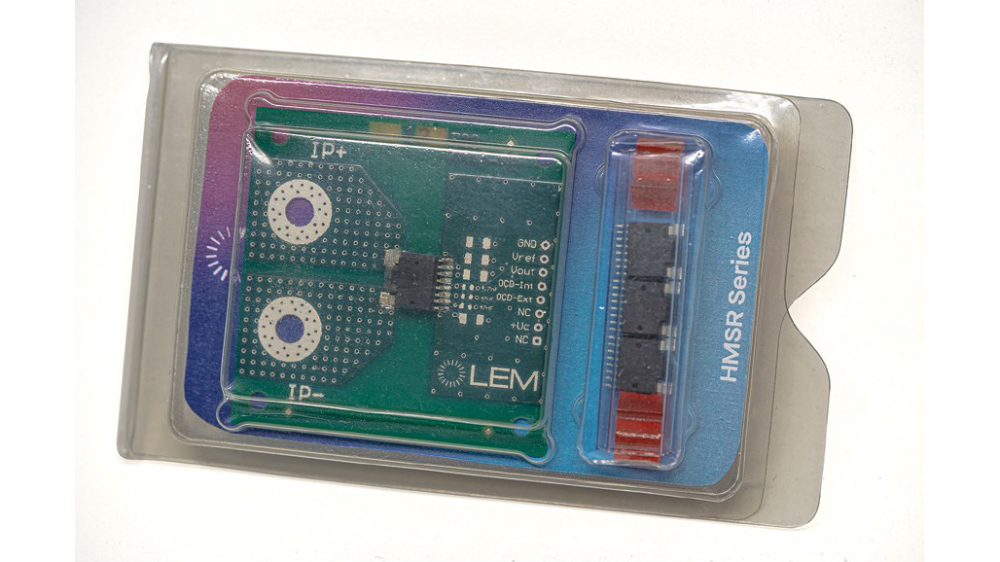

Tipos de transdutores:

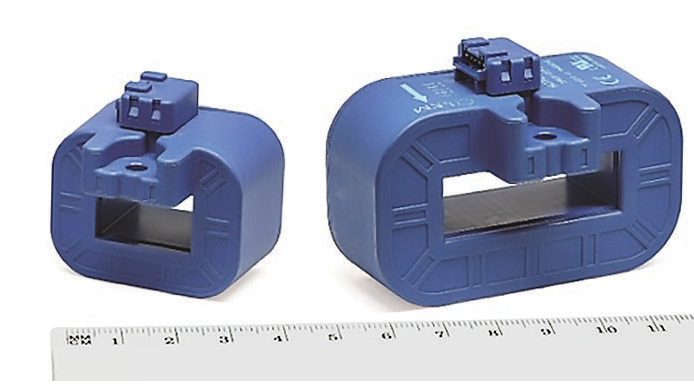

Transdutores de corrente com janela possuem um sistema de medida direta que dispensa a utilização de TCs ou SHUNTs. Basta a passagem do condutor pelo próprio transdutor, obtendo a medida AC ou DC com total isolamento galvânico.

Transdutores de corrente com terminais: geralmente utilizados em medidas de baixo valor de corrente. Nestes modelos, o condutor deve ser fixado nos terminais do transdutor.

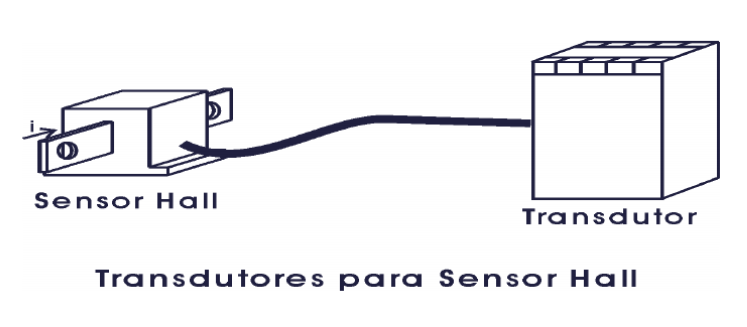

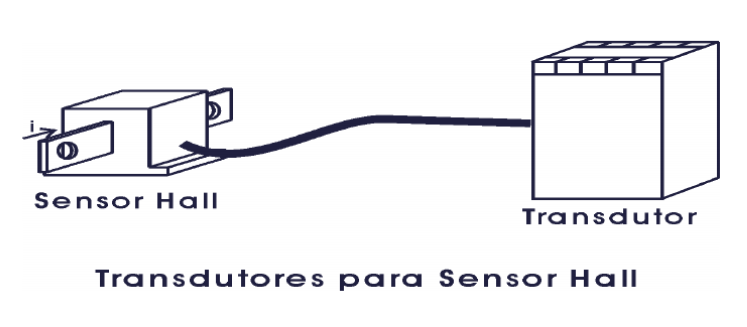

Transdutores de corrente que utilizam sensor hall externo: Utilizados para medidas AC e DC. Diferentemente dos modelos com janela e de terminais, que possuem os pontos de medida da corrente integrados no próprio corpo do transdutor, o modelo com sensor externo possui padrão DIN de fixação em fundo de painel, necessitando dos sensores (sondas) de corrente AC e DC (Efeito hall realimentado) para executarem as medidas. Eles são ideais em casos onde a amplitude da corrente ou os pontos de medida estão localizados remotamente (ao longo do painel).

Transdutores de corrente que utilizam TC (Transformador de Corrente): Utilizados para medidas AC. Os mesmos são ideais em casos onde a amplitude da corrente ou os pontos de medida estão localizados remotamente (longe do painel).

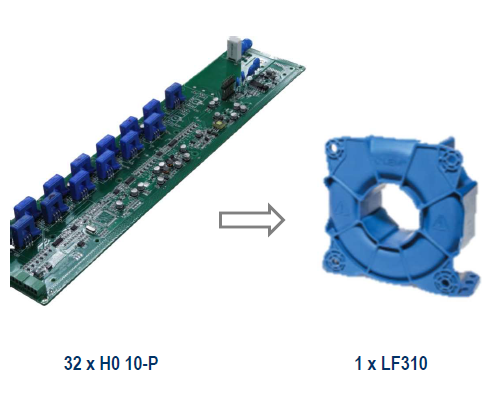

Multiplexador (Concentrador): Em casos onde existem vários pontos de medida que precisam que os seus dados sejam enviados para um único local (equipamento), pode-se utilizar o Multiplexador (Concentrador) que recebe as informações de vários transdutores e as concentram em uma única saída.

Transformador de Corrente

Os transformadores de corrente são classificados em dois tipos:

-Transformadores de corrente para serviços de medição, utilizados para medição de correntes em alta tensão, possuem características de boa precisão (ex.: 0,3%-0,6% de erro de medição) e baixa corrente de saturação (em torno de 4 vezes a corrente nominal).

-Transformadores de corrente para serviços de proteção, utilizados para proteção de circuitos de alta tensão, são caracterizados pela baixa precisão (ex.: 10% -20% de erro de medição) e elevada corrente de saturação (na ordem de 20 vezes a corrente nominal).

Quando a corrente em um circuito é muito alta para ser aplicada diretamente em algum instrumento de medição, um transformador de corrente produz uma corrente reduzida exatamente proporcional à corrente no circuito, que pode ser facilmente conectado ao equipamento de registro. Um transformador de corrente também isola os instrumentos de medição do que pode ser muito alta tensão no circuito monitorado. Transformadores de corrente são comumente usados em medição e relés de proteção na indústria de energia elétrica.

Um transformador de corrente ou simplesmente TC é um dispositivo que reproduz no seu circuito secundário, a corrente que circula em um enrolamento primário com sua posição vetorial substancialmente mantida, em uma proporção definida, conhecida e adequada. Os transformadores de corrente, também chamados de transformadores de instrumentos, utilizados em aplicações de alta tensão (situações essas onde circulam, frequentemente, altas correntes), fornecem correntes suficientemente reduzidas e isoladas do circuito primário de forma a possibilitar o seu uso por equipamentos de medição, controle e proteção. Como qualquer outro transformador, um transformador de corrente tem um enrolamento primário, um núcleo magnético e um enrolamento secundário. A corrente alternada que flui no primário produz um campo magnético no núcleo, que então induz uma corrente no enrolamento do circuito secundário. O principal objetivo do projeto transformador de corrente é o de assegurar que os circuitos primário e secundário estejam acoplados de forma eficiente, de modo que a corrente secundária tem uma relação exata para a corrente primária.

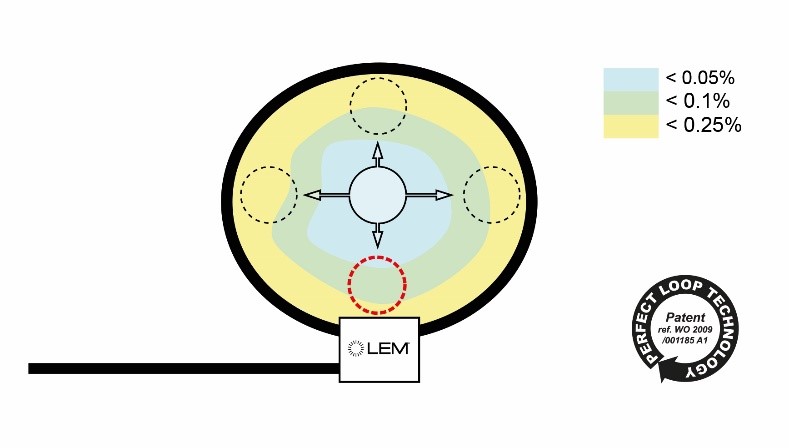

Os designs mais comuns de TC são constituídos por um comprimento de fio enrolado muitas vezes em torno de um anel de aço-silício passando no circuito a ser medido. O circuito primário do TC, portanto, consiste em um único ‘virar’ do maestro, com um derivado de muitas centenas de voltas. O enrolamento primário pode ser uma parte permanente do transformador de corrente através do núcleo magnético. Os modelos com janela também são comuns, que podem ter os cabos do circuito inseridos no meio de uma abertura no centro, para fornecer um único turno no enrolamento primário. Quando os condutores não são centrados na janela do transformador, pequenas imprecisões podem ocorrer.

Formas e tamanhos podem varias de acordo com o usuário final ou fabricante do quadro. Exemplos típicos de baixa tensão razão simples de medição de transformadores de corrente são o tipo de toque ou caso plástico moldado.

Transformadores de corrente de alta tensão são montados em buchas de porcelana para isolá-los da terra. Algumas configurações do TC têm deslizamento em torno da bucha de um transformador de alta tensão ou disjuntor, que mantém automaticamente os centros de condutores dentro da janela do TC.

Tipos Construtivos

São classificados de acordo com o modelo de enrolamento primário, já que o enrolamento secundário é constituído por uma bobina com derivações (taps) ou múltiplas bobinas ligadas em série e/ou paralelo, para se obter diferentes relações de transformação. Quanto aos tipos construtivos, os TCs mais comuns, são:

-Tipo enrolado: Este tipo é usado quando são requeridas relações de transformações inferiores a 200/5. Possui isolação limitada e, portanto, se aplica em circuitos até 15 kV. Ocorre quando o enrolamento primário é constituído de uma ou mais espiras que envolvem o núcleo do transformador.

– Tipo barra: Transformador de corrente cujo enrolamento primário é constituído por uma barra, montada permanentemente através do núcleo do transformador.

– Tipo bucha: Consiste de um núcleo em forma de anel (núcleo toroidal), com enrolamentos secundários. O núcleo fica situado ao redor de uma “bucha” de isolamento, através da qual passa um condutor, que substituirá o enrolamento primário. Este tipo de TC é comumente encontrado no interior das “buchas” de disjuntores, transformadores, restarters, etc..

– Tipo janela: Tem construção similar ao tipo bucha, sendo que o meio isolante entre o primário e o secundário é o ar. O enrolamento primário é o próprio condutor do circuito, que passa por dentro da janela.

– Tipo Núcleo Dividido: Transformador de corrente tipo janela em que parte do núcleo é separável ou basculante, para facilitar a passagem do condutor primário.

– Tipo com vários enrolamentos primários: Transformador de corrente com vários enrolamentos primários distintos e isolados separadamente.

– Tipo com vários núcleos: Transformador de corrente com vários enrolamentos secundários isolados separadamente e montados cada um em seu próprio núcleo, formando um conjunto com um único enrolamento primário, cujas espiras enlaçam todos os secundários.

Bobina de Rogowski

Nomeada em homenagem ao físico alemão Walter Rogowski, a Bobina de Rogowski é um dispositivo elétrico usado para medir corrente alternada (AC), exemplos: transiente de alta velocidade; correntes pulsadas ou correntes senoidais de alta frequência.

Na sua forma mais simples, uma bobina de Rogowski é uma bobina enrolada uniformemente de N voltas por metro em um núcleo não magnético de área transversal constante. O fio de enrolamento retorna ao ponto de partida ao longo do eixo central da primeira passagem, e as duas extremidades são tipicamente conectadas a um cabo. A extremidade livre da bobina é normalmente inserida em um soquete adjacente à conexão do cabo de uma maneira que permite que ele seja desconectado, permitindo assim que a bobina seja enrolada em torno do condutor que transporta a corrente a ser medida.

Uma das vantagens de uma bobina de Rogowski sobre outros tipos de transformadores de corrente é que ela pode ser feita aberta e flexível, permitindo que seja envolvida em torno de um condutor vivo sem perturbá-la.

Uma vez que uma bobina de Rogowski tem um núcleo de ar, ao invés de ferro, faz com que ela possua uma baixa indutância e pode responder a rápidas mudanças de correntes. Também, porque não tem nenhum núcleo de ferro para saturar, é altamente linear, mesmo quando submetida a grandes correntes, como os usados em transmissão de energia elétrica (podendo substituir um enorme transformador por uma pequena e leve bobina), solda, ou aplicações de pulso. Uma bobina de Rogowski projetada corretamente, com enrolamentos igualmente espaçados, é praticamente imune às interferências eletromagnéticas.

Recentemente, sensores de baixo custo com base no princípio de Rogowski têm sido desenvolvidos. Estes sensores compartilham os princípios de uma bobina de Rogowski, sendo que a medição da taxa de variação da corrente utiliza um transformador sem núcleo magnético. A diferença entre a bobina de Rogowski tradicional é que o sensor pode ser fabricado usando uma bobina planar ao invés de uma bobina toroidal. Para rejeitar a influência de condutores de fora da região de medição dos sensores, estes sensores planares de Rogowski utilizam uma geometria da bobina concêntrica em vez de uma geometria toroidal, limitando a resposta aos campos externos. A principal vantagem desse sensor planar é que o enrolamento de precisão, que é uma exigência, pode ser obtido utilizando uma placa de circuito impresso de baixo custo de fabricação.

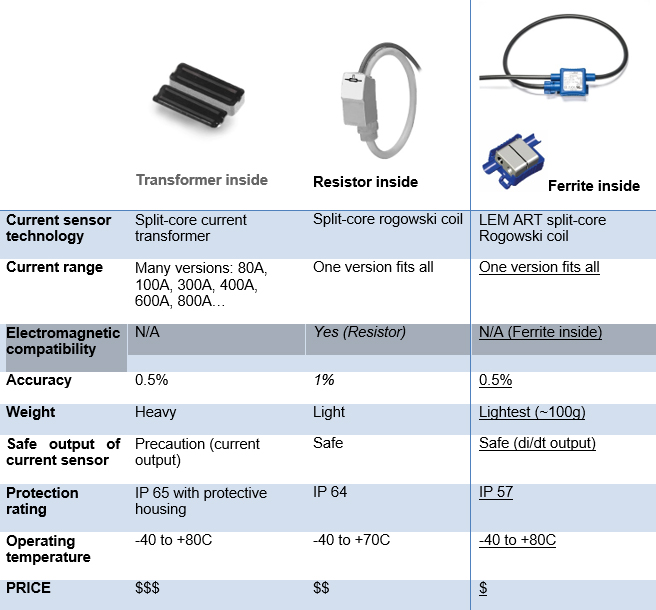

Tabela Comparativa

| Sensor de Corrente |

Tipo de Medição |

Precisão |

Tamanho |

Segurança |

Custo |

| Transdutor de Corrente |

AC+DC |

Alta |

Compacto |

Alta |

Baixo/Alto |

| Transformador de Corrente |

AC |

Baixa |

Médio/Grande |

Média |

Baixo/Alto |

| Shunt |

DC |

Baixa |

Compacto/Médio |

Média |

Baixo |

| Bobina de Rogowski |

AC |

Alta |

Compacto |

Alta |

Baixo/Alto |

Informações da tabela representa uma média geral.

Para ter informações mais precisas, verifique os modelos e necessidades para cada aplicação.

Entre em contato através do e-mail amds4@amds4.com.br, para eventuais dúvidas e necessidades.